Problematika strojnej prípravy presných zvarových plôch na dieloch, rezaných na CNC strojoch, je dlhodobou prioritou slovenského výrobcu MicroStep spol. s r.o. – rezanie pod uhlom tvorí neoddeliteľnú súčasť výskumno-vývojového programu firmy už vyše 15 rokov. Uvedomenie si dôležitosti tejto technológie pre zefektívnenie výrobného procesu a jej včasné podchytenie v oblasti hardvéru aj softvéru sa ukázalo ako správny krok, ktorý firme pomohol získať konkurenčnú výhodu a v priebehu rokov ju na európskom trhu etabloval ako inovátora úkosového rezania predovšetkým v oblasti rezania plazmou. Vďaka dlhoročnému aplikovanému výskumu a okamžitému zavádzaniu poznatkov do praxe firma získala cenné skúsenosti a vytvorila si platformu riadiacich procesov, ktoré jej umožňujú nielen priebežne vylepšovať technické vybavenie strojov úkosovými hlavami a rýchlo implementovať nové rezacie procesy, vyvinuté dodávateľmi technológií, ale tiež prinášať na trh vlastné nové technológie pre skvalitnenie, zjednodušenie a zefektívnenie strojnej prípravy zvarových plôch. Stroje MicroStep tak nachádzajú univerzálne uplatnenie vo výrobnej sfére v mnohých odvetviach priemyslu.

(obr.1)

(obr.1)

Podľa terénnych štúdií až 50 % dielov rezaných celosvetovo vo výrobných prevádzkach potrebuje mať hrany pripravené na následné zváranie. V skutočnosti je však výrazne menšie množstvo dodaných CNC strojov vybavených zodpovedajúcimi technologickými hlavami. Dôvodom môže byť vyššia nadobúdacia cena stroja s úkosovou hlavou, hlavne je to však stále relatívne malé povedomie rozhodovacích článkov v podnikoch o možnostiach, dostupnosti a spoľahlivosti moderných úkosových systémov. Výhody, ktorými sú vyššia presnosť a zároveň značná úspora času a výrobných kapacít, totiž poľahky vyvážia počiatočnú vyššiu investíciu do strojného vybavenia. Navyše, v prípade strojnej prípravy zvarových plôch na priestorových polotovaroch, ako sú kopuly, rúry, uzavreté či otvorené profily, sú riešenia ponúkané CNC strojmi MicroStep portálového typu so špecializovanými úkosovými hlavami lacnejšie ako bežne ponúkané riešenia s robotmi.

(obr.2) |

(obr.3) |

(obr.4) |

(obr.5) |

(obr.6) |

(obr.7) |

(obr.8) |

(obr.9) |

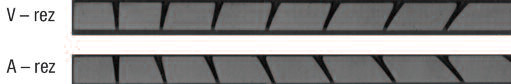

Skutočné tvary rezných štrbín pre rezné hrany tvaru V a A pri sklonoch rezacieho nástroja 0°, 15°, 20°, 25°, 30°, 35°, 40° a 45°

(obr.12) |

Už od uvedenia prvých úkosových hláv na rezanie plazmou (tzv. plazmové rotátory, prvá generácia v r. 2000) a vodným lúčom (vodnolúčové rotátory, dodávané od r. 2001) sa MicroStep snaží spopularizovať proces strojného rezania pod uhlom ako bežnú, vysokoefektívnu výrobnú metódu prípravy zvarových plôch na rôznych typoch dielov a materiálov. Cieľom je dodávať CNC stroje, schopné priamo a jednoducho vyrábať presné diely s úkosmi. Počas uplynulého desaťročia firma vyvinula a odladila viacero typov úkosových rezacích hláv pre rezanie plazmou (obr. 1), vodným lúčom (obr. 2) a kyslíkovým plameňom, ktoré sú kontinuálne modernizované v súčinnosti s vývojom v oblasti rezacích technológií (vývoj plazmových zdrojov, vysokotlakových čerpadiel, zavádzanie nových rezacích procesov – napr. True Bevel™ technology od firmy Hypertherm). Vďaka intenzívnemu vývoju a rokom skúseností je dnes MicroStep schopný dodávať komplexné riešenia na úkosové rezanie, pokrývajúce širokú škálu typov, hrúbok a tvarov materiálov – v závislosti od dodanej konfigurácie umožňujú stroje spracovanie plechov (obr. 3), rúr (obr. 1), profilov či kopúl v rozsahu hrúbok stien 5 – 300 mm. Navyše, vďaka univerzálnosti riadenia rezacích procesov v riadiacom systéme MicroStep iMSNC® a implementácii rozličných rezacích technológií ponúka firma tiež možnosť kombinácie rezacích technológií na jednom stroji, a to aj v rámci jedného rezného plánu (napr. kombinácia plazmového a vodnolúčového rezania (obr. 4, obr. 5).

Vo všeobecnosti ponúkajú stroje MicroStep dva druhy úkosových rezacích procesov:

DBP – Direct bevelling process

je klasickým spôsobom uhlového rezania, pri ktorom je úkos rezaný priamo do polotovaru. Požadovaný profil rezu (tvar reznej hrany) – A, V, Y, X alebo K – je vytvorený jedno- alebo viacnásobným prechodom rezacieho nástroja s rozličným sklonom pozdĺž rezanej hrany. Stroje s dvoma rotátormi umožňujú rezanie dvoch úkosových rezov naraz (obr. 6).

ABP – Additional bevelling process

umožňuje dodatočné rezanie úkosov na už vyrezaných dieloch. Diel, ktorý bol vopred kolmo vyrezaný hlavou s priamym nástrojom, stačí položiť na ktorékoľvek miesto na rezacom stole – stroj pomocou laserového skenera (obr. 7) presne určí jeho polohu a orientáciu a následne vyreže úkosy (obr. 8 a 9) podľa špeciálne pripraveného rezného plánu v CAM softvéri MicroStep Asper®. Ako doplnková funkcia k DBP ponúka ABP viacero výhod:

- umožňuje presnú prípravu zvarových plôch na dieloch, ktoré boli vyrezané kolmo na inom stroji (napr. diely, dodané na dodatočné spracovanie v rámci zákazkového rezania)

- umožňuje rezanie úkosových hrán na dieloch s väčšou hrúbkou, ako dovoľuje výkon použitého plazmového zdroja pre DBP proces (napr. umožňuje rezanie Y rezu plazmou na dieloch z konštrukčnej ocele s hrúbkou > 50 mm alebo pridanie úkosov na diely rezané kolmo plameňom až do hrúbky 300 mm s použitím kyslíkového rotátora)

- v prípade použitia namiesto DBP procesu dokáže výrazne šetriť materiál (minimalizovať odpad z rezania) a tiež predĺžiť životnosť elektród pri rezaní rovnakého množstva dielov

Na celkovú presnosť úkosového rezania vplýva mechanická presnosť rezacieho stroja, presnosť rezacej technológie a úroveň – pokročilosť – aplikovaných algoritmov riadenia vzdialenosti rezacej hlavy od materiálu.

Okrem použitia vysokokvalitných stavebných komponentov je presnosť mechaniky rezacích strojov MicroStep zabezpečená sofistikovaným systémom riešenia niektorých špecifických uzlov stroja:

ITH – Intelligent torch holder

inteligentný držiak horáka rieši ochranu horáka pri kolízii a zabezpečuje jeho presný návrat do korektnej polohy po odstránení kolízie. Systém je vybavený senzormi, indikujúcimi korektnú polohu. ITH umožňuje tiež nekonečnú rotáciu úkosovej hlavy.

ACTG – Auto-calibration of tool geometry

(obr. 10 – v prevedení pre vodnolúčovú hlavu) – autokalibračný systém zabezpečuje, aby bol koncový bod horáka pri jeho naklápaní a otáčaní v požadovanej presnej polohe. Systém ACTG pozostáva z kalibračnej stanice (obr. 11 – verzia pre plazmu), z meracieho nástavca plazmového horáka a zo špeciálneho programového vybavenia, implementovaného v riadiacom systéme stroja. ACTG odstraňuje potrebu mechanického nastavovania geometrie stroja obsluhou, čím výrazne skracuje proces nastavovania stroja – z 2 až 3 hodín na približne 5 minút.

Dráhové korekcie v pozdĺžnom smere

zabezpečujú zvýšenie absolútnej presnosti stroja. Stroj je po montáži premeraný laserovým interferometrom a z údajov merania sú vytvorené korekčné tabuľky, deformujúce výstup interpolátora tak, aby bol stroj absolútne presný. Dráhové korekcie sú aplikované na požiadanie zákazníka v prípade, ak sú na strojoch rezané dlhé dielce a vyžaduje sa absolútna presnosť rádovo v desatinách mm.

Presnosť rezacej technológie je v strojoch MicroStep zvýšená kompenzáciou parazitných úkosov, ktoré vznikajú pri plazmovom rezaní a spôsobujú, že uhol rezanej hrany sa odchyľuje od programovaného uhla (obr. 12).

ABC – Adaptive bevel compensation

je pokrokovou funkciou riadiaceho systému na kompenzáciu uhlových odchýlok. Umožňuje implementáciu korekčných tabuliek uhlov a iných hodnôt pre rozličné rezacie technológie (napr. implementácia True Bevel™), pričom ponúka možnosť doladenia týchto hodnôt v konkrétnych prípadoch priamo obsluhou stroja (obr. 13).

Na zabezpečenie korektnej reznej výšky počas uhlového rezania (tzn. kopírovanie pohybov materiálu, ktoré vznikajú vplyvom ohrevu v mieste rezu, v korektnej vzdialenosti plazmového horáka od rezaného materiálu) vyvinul MicroStep samoučiaci systém výškového riadenia:

STHC – Self-teaching height control

kombinuje programové riadenie v priestore s adaptívnym riadením podľa napätia plazmového oblúka a samoučením. STHC zabezpečuje polohovanie horáka v korektnej reznej výške pre celý rozsah naučených uhlov (dôležité najmä pri rezaní dielov s dlhými premenlivými úkosmi).

Všetky vyššie spomenuté funkcie výrazným spôsobom zvyšujú celkovú presnosť a stabilitu procesu úkosového rezania. Vyše 450 dodaných úkosových hláv a 120 ACTG staníc, a predovšetkým vynikajúce výsledky rezania pod uhlom, dosahované na strojoch MicroStep, hovoria jasnou rečou.

Ing. Michal Kováč

Ing. Alexander Varga, PhD.