Strojárska výroba v oblasti oceľových konštrukcií (napr. konštrukcie hál, budov, mostov) so sebou prináša aj potrebu výroby presných prírubových dielov a menších súčiastok, ktoré okrem rezania ocele vyžadujú aj vŕtanie otvorov, prípadne iné technológie (popisovanie, rezanie pod uhlom, zahlbovanie). Ide o veľkú kadenciu výroby podobných druhov súčiastok, z ktorej v mnohých prípadoch logicky vyplýva požiadavka automatizácie celého procesu. Na tento účel sú na trh dodávané automatizované linky na spracovanie plechov, ktoré umožňujú zrýchlenie toku materiálu, zjednodušenie obsluhy, a tým aj zjednodušenie a zefektívnenie celej výroby. Firma MicroStep, spol. s r.o. – výrobca a dodávateľ CNC strojov na delenie materiálov plazmou, laserom, kyslíkovým plameňom a vodným lúčom – vyvinula pre túto oblasť automatizovanú linku s typovým označením DS.

Ing. Alexander VARGA, PhD., Ing. Michal KOVÁČ, MicroStep, spol. s r.o. / Foto: MicroStep, spol. s r.o.

Obr. 1 Automatizovaná linka DS – pohľad na portál s technologickými hlavami a výstupný dopravník s mechanickými posúvačmi

Pri dieloch prírubového charakteru je kladený dôraz na vysokú presnosť otvorov. Požadované presnosti nie je možné dosiahnuť technológiou plazmového alebo kyslíkového rezania, je potrebné ich strojne vŕtať. Plazmou, prípadne plameňom, sú následne rezané obvodové kontúry dielov. Stroje sú často vybavené aj popisovacou jednotkou – napr. popisovanie mikroúderovým perom, atramentom či plazmou. Popisovanie dielov výrazne uľahčuje ich triedenie na výstupe linky, a môže byť tiež automatizované prostredníctvom skenovania vytvorených nápisov alebo kódov.

Vysoká produktivita automatických liniek je dosahovaná systémami automatického podávania plechov do pracovnej oblasti stroja, s možnosťou zákazníckej voľby kapacity vstupného zásobníka, ako aj automatickým odberom hotových dielov prostredníctvom vyhadzovača a dopravníka na výstupe. Takto koncipovaný stroj predstavuje automatickú pracovnú bunku s minimálnymi nárokmi na počet členov obslužného personálu.

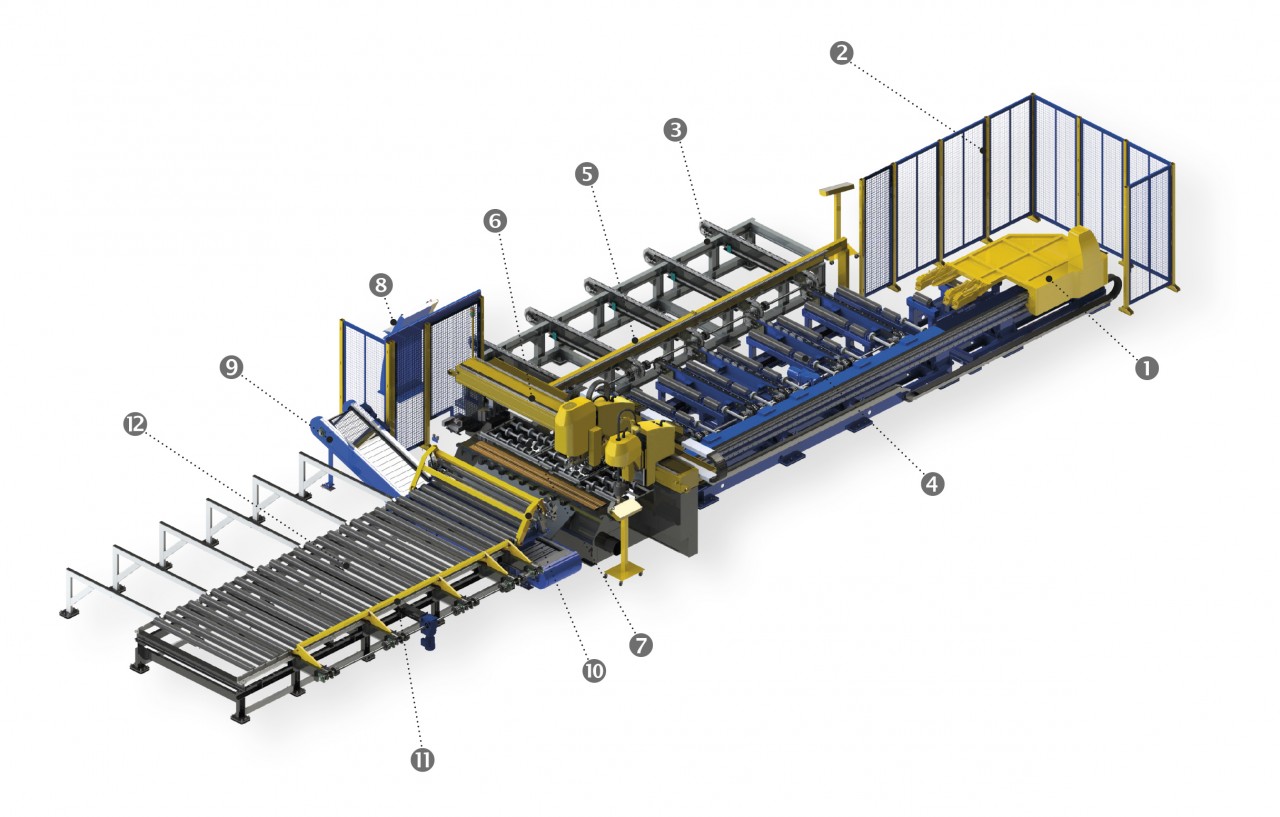

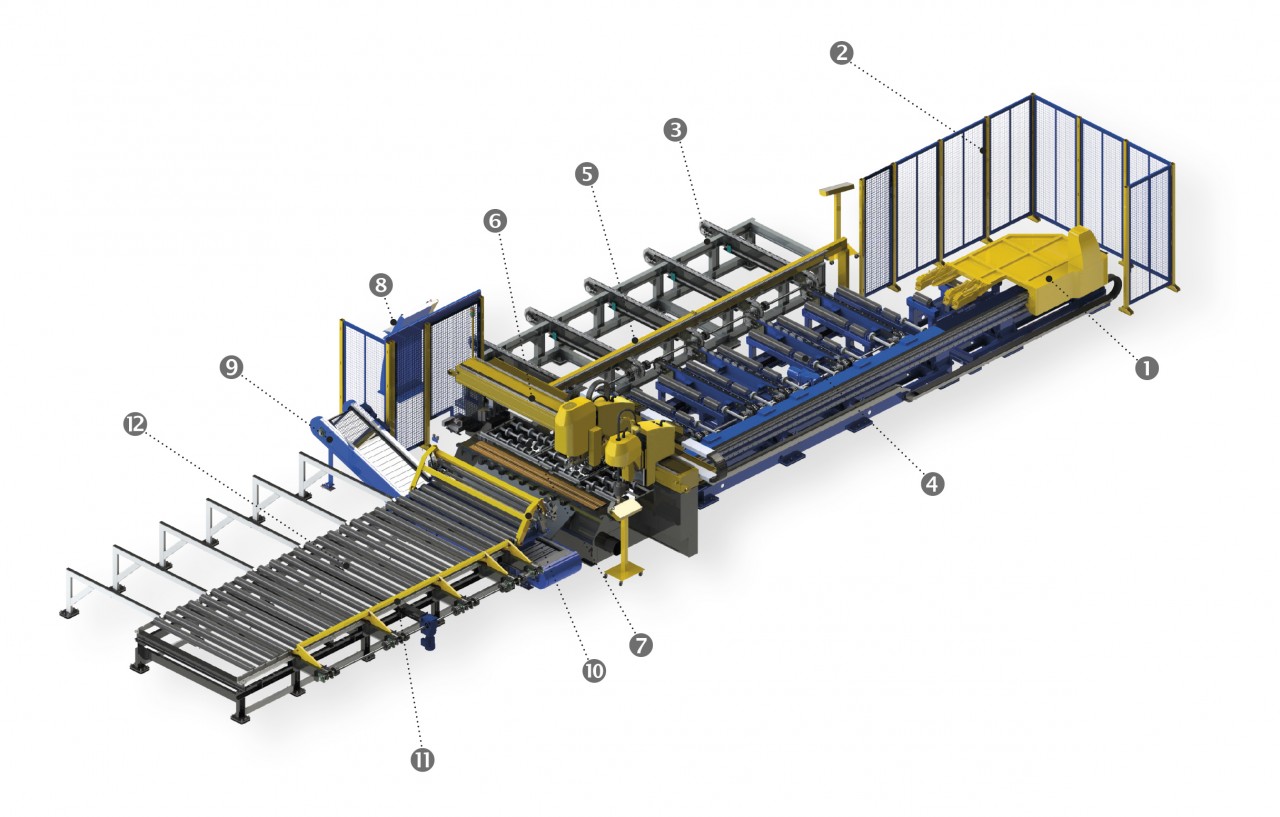

Stroje typu DS sú dodávané v štandardnom prevedení na spracovanie plechov dĺžky maximálne 6 000 mm a šírky od 500 mm do 2 000 mm. Maximálna hrúbka plechov je 80 mm. Na požiadanie zákazníka je možné dodať aj alternatívne rozmery pracovnej plochy, prípadne rôzne doplnkové funkcie. Vizualizácia štandardnej linky je na obr. 2.

Obr. 2 Vizualizácia linky: 1. Lineárna pohybová jednotka s hydraulickými úpinkami na uchopenie a posúvanie plechov v osi X; 2. Bezpečnostná ohrada; 3. Priečny vstupný reťazový dopravník; 4. Vstupná valčeková dráha; 5. Konzola s optickými senzormi; 6. Portál s technológiami; 7. Rezací stôl ; 8. MMI konzola; 9. Priečny výstupný dopravník na odber hotových dielov; 10. Valčekový prítlačník; 11. Posúvač veľkorozmerného odpadu do odberovej zóny; 12. Výstupný valčekový dopravník

DS má statický portál, pričom v smere jednej súradnicovej osi (os X) sa pohybuje rezaný materiál a v smere druhej súradnicovej osi (os Y) sa pohybuje pracovný nástroj. Pohyb materiálu v smere osi X zabezpečuje lineárna pohybová jednotka vybavená hydraulicky ovládanými úpinkami (bod 1 na obr. 2). Uchopenie materiálu je plne automatické.

Na statickom portáli sú umiestnené suporty s technológiami, pričom ich zostava je čiastočne voliteľná zákazníkom. V štandardnej zostave je to plazmová rezacia hlava pre kolmé rezanie alebo rezanie pod uhlom, kyslíková rezacia hlava na rezanie materiálov s väčšími hrúbkami ako umožňuje dodaný plazmový zdroj a vŕtacia hlava s možnosťou automatickej výmeny nástrojov. Na značenie vyrábaných dielov je použitý značiaci systém s mikroúderovou jednotkou.

Vŕtacia hlava s vretenovým pohonom výkonu 26 kW umožňuje vŕtanie otvorov do priemeru Ø50 mm a je vybavená automatickou výmenou so zásobníkom pre 6 nástrojov, pričom sú aplikované nástroje s vnútorným chladením. Fixácia plechov v procese vŕtania je zabezpečená prítlačnou jednotkou, ktorá zároveň zamedzuje odlietavaniu vznikajúcich stružlín. Prítlačná jednotka slúži tiež na zameranie polohy povrchu vŕtaného materiálu, čo umožňuje presun vŕtacieho nástroja k povrchu rýchloposuvom. Vŕtacia jednotka má programovateľné vŕtacie cykly. Systém je vybavený automatickým zameriavaním dĺžky vŕtacieho nástroja.

Na očistenie povrchu materiálu po ukončení vŕtania je stroj pod portálom vybavený automatickým čistiacim zhrňovačom, ktorý zhrnie stružliny do kontajnera tak, aby v následnom procese rezania neprišlo ku kolízii s plazmovým horákom.

|

|

Obr. 3 Pohľad na stroj DS zo vstupnej strany a z výstupnej strany

Činnosť stroja je nasledovná: na vstupný zásobník stroja je uložený delený materiál, ktorý je zasúvaný do pracovnej oblasti stroja. Po zasunutí a zarovnaní je materiál uchopený hydraulicky ovládanými úpinkami a po valčekovej dráhe je posúvaný pod portál stroja, kde je pomocou laserového snímača odmeraná jeho šírka a dĺžka. Hrúbka materiálu je odmeraná meracím systémom, integrovaným do úpiniek čeľuste. Po zameraní veľkosti vstupného materiálu je k nemu automaticky priradený rezný plán a je odštartovaný proces výroby dielov. Proces výroby začína popisovaním, pokračuje vŕtaním a končí rezaním dielov, pričom proces je optimalizovaný tak, aby nedochádzalo k zbytočným presunom materiálu. Vyrezané diely sú vyklápané na priečny dopravníkový pás (bod 9 na obr. 2), prostredníctvom ktorého sa dopravujú do kontajnera hotových dielov. Zvyšok plechu (odpad) je vytláčaný na valčekovú dráhu a z nej je pomocou mechanických posúvačov vysúvaný do odberovej zóny.

Súčasťou dodávky stroja je programový balík MicroStep Asper® na tvorbu rezných plánov, pričom oproti štandardným rezacím strojom MicroStep je CAM softvér doplnený o špeciálne funkcie, ktoré zabezpečujú správne následnosti jednotlivých operácií tak, aby bola maximalizovaná produktivita stroja. Ide napríklad o funkciu skupinového rezania, ktorá zabezpečí odrezanie poslednej hrany radu dielov po šírke, takže môžu byť naraz vyklopené na výstupný dopravník (v opačnom prípade by každý diel musel byť po vyrezaní vyklopený zvlášť, pretože pohyb plechu v osi X s už vyrezaným dielom nie je možný – prišlo by k jeho vzpriečeniu). Činnosť linky môže byť navyše softvérovo automatizovaná pomocou CAPP aplikácie MicroStep MPM (ktorá zabezpečuje automatickú tvorbu rezných plánov z databázy objednávok a skladového materiálu, a tiež automatické priraďovanie rezných plánov k materiálu, ktorý sa práve nachádza v pracovnej zóne stroja) a napojená na informačný systém závodu (SAP, Axapta ...).