BEVELSNIJDEN BLIJFT WEL UITDAGING

Hoewel er natuurlijk ook voordelen zijn, heeft plasmasnijden traditioneel een minderwaardige reputatie ten opzichte van laser- of autogeensnijden. Veel heeft te maken met het brede spectrum van parameters die op elkaar afgestemd moeten zijn, wat de complexiteit van het proces in de hand werkt. De laatste jaren is echter sterk ingezet op proces-controle, intuïtief gebruik van de software en een trits technologieën die een 'plasmarevival' inluiden. Zelfs bevelsnijden onder constante hoek kan tegenwoordig met een hoge nauwkeurigheid, maar een variabele hoek blijft vooralsnog wel een uitdaging vormen.

Door ing. Wouter Verheecke |

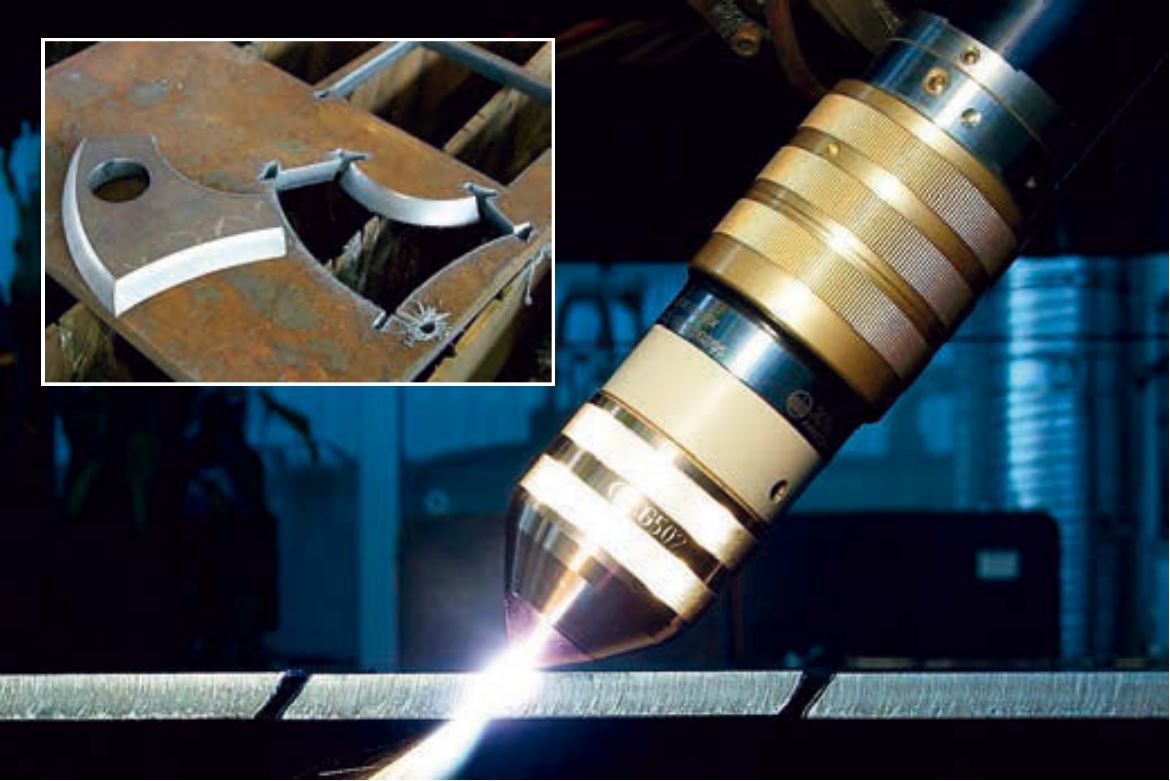

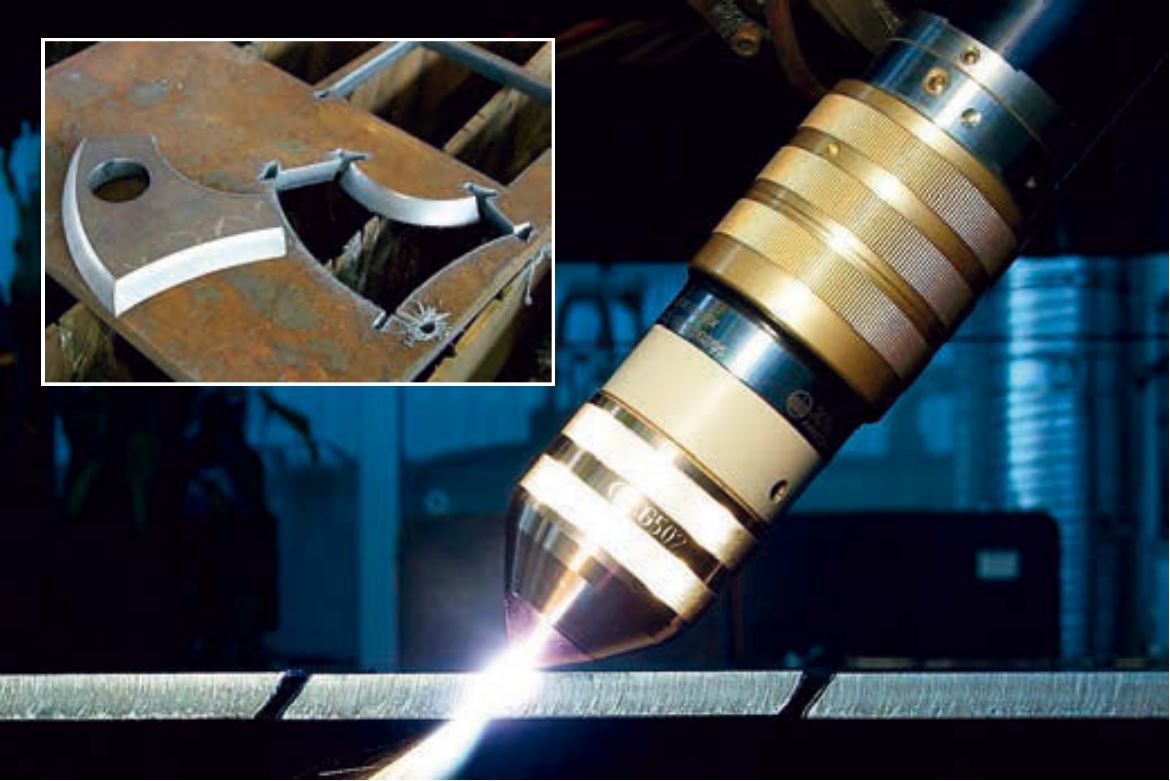

Fig 1 - Ondanks de complexiteit wordt bevelsnijden met plasma steeds vaker met succes toegepast. Het werkstuk in de inzetfoto kon vervaardigd worden met één enkele insteek |

EERSTE EVOLUTIEGOLF

Naast voordelen als de aankoop-prijs (slechts 25% van de prijs van een lasersnijmachine) en het plaat-diktebereik (0,5 tot 50 mm bij doorsteken in zacht staal), heeft plasmasnijden traditioneel ook een aantal belangrijke nadelen ten opzichte van vergelijkbare plaatbewerkingstechnieken zoals laser- of autogeensnijden. Denk daarbij aan de typische schuinte en braamvorming, en de beperking dat alleen elektrisch geleidende materialen met plasma bewerkbaar zijn.

Deze laatste voorwaarde is natuurlijk een noodzakelijk kwaad, maar de voorbije twintig jaar heeft het plasmasnijden een enorme evolutie doorgemaakt, waardoor wel vele andere nadelen zijn weggewerkt.

Snedekwaliteit

In de eerste plaatst heeft het conventionele plasma zo’n tien jaar geleden plaats gemaakt voor de HD-variant (High Definition), waarbij een wervelgas de plasmaboog insnoert. Als gevolg van deze focussering ligt de kwalitei van de snede sowieso al een stuk hoger. Ook specifieke technologieën van plasmabronfabrikanten, zoals True Hole® technology (Hypertherm), ContourCut (Kjellberg) of DiameterPro (Victor Thermal Dynamics), dragen bij aan die snedekwaliteit. Bij de aangehaalde voorbeelden wordt immers de typische coniciteit bij het maken van gaten met een doorsnede-plaatdikte-verhouding vanaf 1:1 in zacht staal tenietgedaan, zodat de plaat meteen boutklaar is en een (dure) nabewerking overbodig wordt.

Standtijd slijtdelen

Voorts is men erin geslaagd de levensduur van de slijtdelen aanzienlijk te verhogen door een aanpassing van de gascycli en een verbeterde koeling door het gebruik van een meervoudige hafniuminsert. Hierdoor is het ook mogelijk om kathodes van koper in plaats van zilver te gebruiken, waardoor de aankoopprijs van de slijtdelen maar liefst 30 tot 40% lager ligt. Door deze verhoogde standtijd blijft een constante snijprecisie behouden gedurende de volledige levensduur van de slijtdelen, wat dus een aanzienlijk voordeel is qua continuïteit.

Fig 2 - De slijtdelen van tegen-woordig gaan twee keer zo lang mee, terwijl hun kostprijs een stuk lager ligt | Parameteriseerbaarheid

Merken we ook nog op dat het plasmasnijden een plaatbewerkingstechniek is waarbij een groot aantal parameters perfect op elkaar afgestemd moet zijn om zo kwalitatief, productief en kosten-efficiënt mogelijk te werken.

Zo hangt de kwaliteit van de snede af van de snelheid van de horizon-tale toortsbeweging en de toorts-hoogte; het gebruikte plasma en wervelgas hangen samen met het plaatmateriaal en uiteraard moet de geleverde boogspanning afgestemd zijn op de plaatdikte. En dan hebben we het nog niet eens over bevelsnijden gehad... In ieder geval is het duidelijk dat hiervoor een grote kennis van de operator vereist was, terwijl dat nu net het huidige pijnpunt van de metaalbewerkende industrie is. Daarom wordt nu al geruime tijd sterk ingezet op de parametriseer-baarheid van het proces: door ge-bruik van uitgebreide databanken waarin de optimale combinaties voor specifieke toepassingen (geo-metrie, afmetingen, materiaal…) staan opgesomd, wordt de afhankelijkheid van de operator sterk teruggedrongen (zie verder). |

TWEEDE EVOLUTIEGOLFTot zover de ontwikkelingen uit de eerste evolutiegolf, die zich dus vooral bevonden op het niveau van de plasmabron. De machinebouwers en softwareontwikkelaars hinkten evenwel wat achterop in het samenspel tussen deze drie partijen, waardoor er nog niet ten volle van deze nieuwe inzichten kon worden geprofiteerd. Daarvoor was het wachten op een tweede golf, die een paar jaar geleden werd ingezet op het niveau van procescontrole en software.

ProcescontroleEen hele reeks proefondervindelijke inzichten kunnen we onderbrengen onder de noemer 'procescontrole'. Zonder al te diep in detail te treden, gaat het dan bijvoorbeeld om de verlaagde snelheid bij het snijden van hoeken, het aanhouden van de plasmaboog tussen het snij-den van verscheidene onderdelen om zo de levensduur van de slijt-delen te verlengen, en de snijbewe-ging met de wijzers van de klok mee of er tegenin, afhankelijk van wat het gewenste werkstuk of schroot is, rekening houdend met de typische schuinte van de plasmaboog.

Een belangrijk gegeven waar we wel graag dieper op ingaan, is de hoogteregeling van de plasma-toorts. Bij het gewoon recht snijden onder een hoek van 90° bevindt de toorts zich optimaal maar een paar mm boven de plaat, om een zo hoog mogelijke nauwkeurigheid en rechtheid te verkrijgen. Dit is een hele kleine marge als we het over platen met een lengte van 6 m hebben, die sowieso niet perfect plat zijn en waar ook nog eens vervorming door verwarming optreedt, afkomstig van eventuele eerdere plasmabewerkingen op diezelfde plaat.

Rekening houdend met deze onnauwkeurigheden is het nodig om tijdens het snijden de toorts-hoogte aan te passen volgens de formule U = I . R. De stroom (I) bij het plasmasnijden is telkens constant, en de spanning (U) en de weerstand (R; lengte van de plasmaboog, of dus de afstand tussen de toorts en de plaat) staan in evenredig verband met elkaar. Meten we dus de spanning tijdens het snijden, dan moeten we de toortshoogte aanpassen als de boogspanning afwijkt van de referentie, tot die weer de juiste waarde aanneemt: we bepalen de toortshoogte aan de hand van de boogspanning (arc voltage height control).

Het is belangrijk hierbij ook rekening te houden met de slijtage van de elektrode, waardoor ook de lengte van de plasmaboog en dus de opgebouwde spanning afneemt. De snijtijd en de levensduur van de slijtdelen moeten dus als extra parameters in rekening worden gebracht bij de hoogteregeling. Bij sommige systemen wordt deze compensatie automatisch en continu uitgevoerd door de software. Om de hoogteregeling te kunnen aansturen, moet in eerste instantie natuurlijk een nulpunt vastgesteld worden. Deze plaatdetectie kan op verschillende manieren gebeuren, die elk hun voor- en nadelen hebben qua nauwkeurigheid en betrouwbaarheid: mechanisch, elektrisch, capacitief of met een laser.Merken we tot slot nog op dat bij het snel snijden van dunne platen gemakkelijk vervorming door verwarming optreedt.

Om dit te verhelpen, kan een toortshouder met rollagers worden gebruikt, die de plaat naar beneden drukt tijdens het snijden.

SoftwareOok op het vlak van software staat de technologie natuurlijk niet stil. Ontwikkelaars streven ernaar hun pakketten almaar gebruiksvriende-lijker en intuïtiever te maken, zodat ook een operator zonder ervaring er snel mee aan de slag kan. Op die manier wordt ook de variabili-teit bij het inzetten van verschillende operators weggewerkt.

PLASMASNIJDEN VANDAAG

Concreet zijn we tegenwoordig namelijk al zo ver dat de nesting- software de tekeningen van de gewenste stukken importeert om die vervolgens op een zo efficiënt mogelijke manier in de plaat te schikken. Daarna worden de opti-male snijtechnieken automatisch bepaald volgens de specifieke opdracht en wordt een NC-code gegenereerd. In een volgende stap selecteert de operator de gewenste job op de CNC-machine, waarna de software automatisch de ideale parameters selecteert, gebruikmakend van uitgebreide databanken. De operator hoeft dus niet zelf amperage, toortshoogte, gassamenstelling of kerfcompensatie in te stellen. Ook de toortsbewegingen worden automatisch geprogrammeerd door de software, met het oog op optimale kwaliteit en productiviteit en minimale operationele kosten. In de laatste stap wordt de operator gevraagd de plaat op de snijtafel te laden, waarbij de CNC-software aangeeft om welk materiaal, welke dikte en welke afmetingen het gaat. De CNC-display geeft de vereiste slijtdelen die in de toorts gemon-teerd moeten worden, weer en de operator wordt stap voor stap begeleid bij het uitlijnen van de plaat, waarna het snijproces automatisch begint. Alle innovaties en inzichten worden op die manier samengebracht en naadloos op elkaar afgestemd.

M.d.m.v. Haco, Hypertherm, Messer Cutting Systems, Plasma Solutions, Victor Technologies en Wouters Cutting & Weldingmetallerie.pmg.nl